La plupart des centrales inertielles à fibre optique sont conçues pour la précision, et non pour les conditions extrêmes. En laboratoire, elles atteignent une stabilité angulaire incroyable. Mais sur le champ de bataille, la rampe de lancement ou le site de forage, les règles sont bien différentes.

Une seule impulsion de choc de 50 g peut déformer une bobine optique délicate, produisant des sorties de fréquence erronées qui entraînent une dérive de position.

Pour survivre à ce chaos, les ingénieurs ont développé une nouvelle génération d' IMU à fibre optique renforcées — intégrant un amortissement mécanique, une optique soulagée des contraintes et une récupération intelligente du biais — garantissant que le capteur reste extrêmement solide même en cas de choc de 90 g ou de vibration de 2000 Hz .

Les centrales inertielles à fibre optique robustes atteignent une fiabilité extrême grâce à l'association de boîtiers en titane, de suspensions à bobine flottante, d'isolateurs élastomères et à câbles métalliques, et d'une compensation de signal basée sur l'IA. Ces technologies leur permettent de fonctionner parfaitement même sous de fortes vibrations et des chocs importants, là où les gyroscopes conventionnels échouent.

La précision sans la durabilité est un paradoxe.

Une centrale inertielle à fibre optique de haute précision qui tombe en panne au lancement ou au tir n'est pas plus fiable qu'un gyroscope de pacotille. Dans les systèmes de défense et aérospatiaux, la capacité de survie est primordiale. Face aux forces de recul, aux vibrations du moteur et aux ondes de choc continues, seules les centrales inertielles robustes, tant sur le plan mécanique qu'algorithmique, peuvent maintenir leur étalonnage et garantir la précision des mouvements.

Table des matières

Qu’est-ce qui rend une centrale inertielle à fibre optique sensible aux vibrations ?

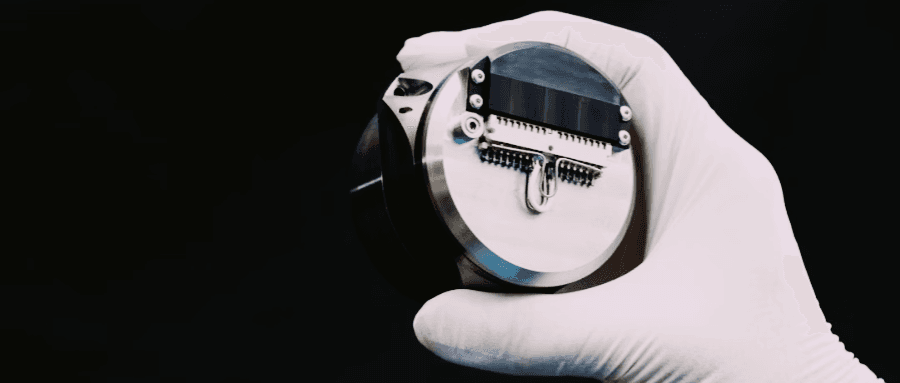

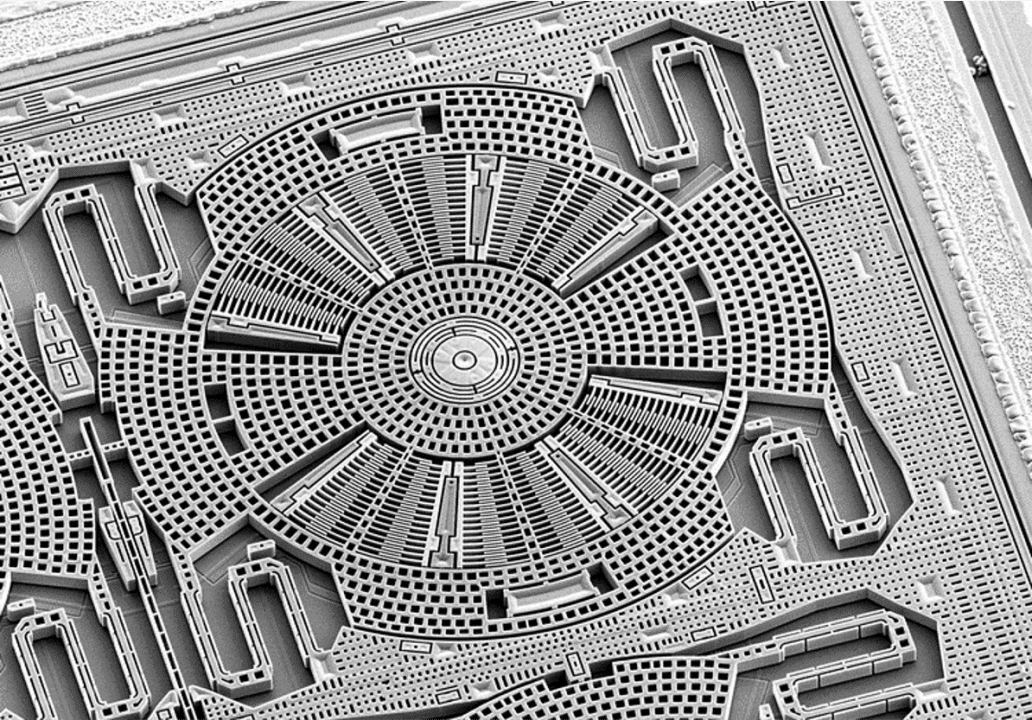

Un gyroscope à fibre optique (FOG) mesure la rotation grâce à l' effet Sagnac : deux faisceaux lumineux se propageant en sens inverse à l'intérieur d'une longue fibre optique enroulée. Même une déformation nanométrique de cette bobine, due à une torsion, une compression ou une vibration, peut légèrement modifier la longueur du trajet optique et générer un signal de rotation erroné.

Pour garantir la précision, la bobine de fibre optique doit être isolée mécaniquement des contraintes externes tout en conservant une symétrie optique parfaite. Les ingénieurs atteignent cet équilibre grâce à l'utilisation de matériaux de bobine à faible dilatation, une tension d'enroulement contrôlée et des interfaces d'amortissement qui absorbent les vibrations sans perturber l'alignement — un équilibre précis entre rigidité et flexibilité qui détermine la fiabilité de chaque centrale inertielle à fibre optique.

Comment les chocs mécaniques affectent-ils la bobine de fibre ?

Une impulsion de choc mécanique traverse le boîtier de l'IMU et comprime puis détend momentanément la bobine de fibre optique , déformant ainsi la géométrie de son trajet optique. Même une brève déformation peut perturber les conditions d'interférence précises nécessaires à une détection de rotation précise.

Cette distorsion temporaire modifie la longueur effective de la boucle de Sagnac , ce qui provoque une anomalie de vitesse angulaire et un déséquilibre de phase transitoire au sein du circuit optique. Cet effet se manifeste par une variation soudaine du courant de polarisation ou une dérive transitoire dans les données de sortie.

Si le système ne parvient pas à corriger rapidement le biais, une contrainte résiduelle persiste pendant plusieurs secondes , altérant progressivement la précision de l'orientation. Sous l'effet de chocs extrêmes supérieurs à 60 g, un micro-glissement entre la bobine et son enrouleur peut même entraîner un écart permanent du facteur d'échelle , nécessitant un réétalonnage.

Quel rôle jouent les matériaux de structure ?

L'ingénierie des matériaux définit la durée de conservation de la précision sous contrainte.

Les centrales inertielles à fibres optiques robustes s'appuient sur une composition structurelle optimisée pour résister aux chocs et aux cycles de vibration répétés.

Éléments clés de conception :

- Boîtier : Alliage ou 7075-T6 de qualité aérospatiale , offrant un rapport rigidité/poids exceptionnel.

- Cadre interne : des polymères amortissants intégrés ou des joints en silicone absorbent les micro-déformations et découplent la bobine optique des déformations du châssis.

- Système de fixation : des vis pré-serrées et anti-vibrations éliminent les micro-glissements sous l’effet des fortes impulsions de choc.

Ensemble, ces composants forment un squelette qui transfère la chaleur mais pas les contraintes — la caractéristique d'une centrale inertielle à fibre optique véritablement robuste.

Comment fonctionnent les systèmes de suspension et d'amortissement à l'intérieur d'une centrale inertielle robuste ?

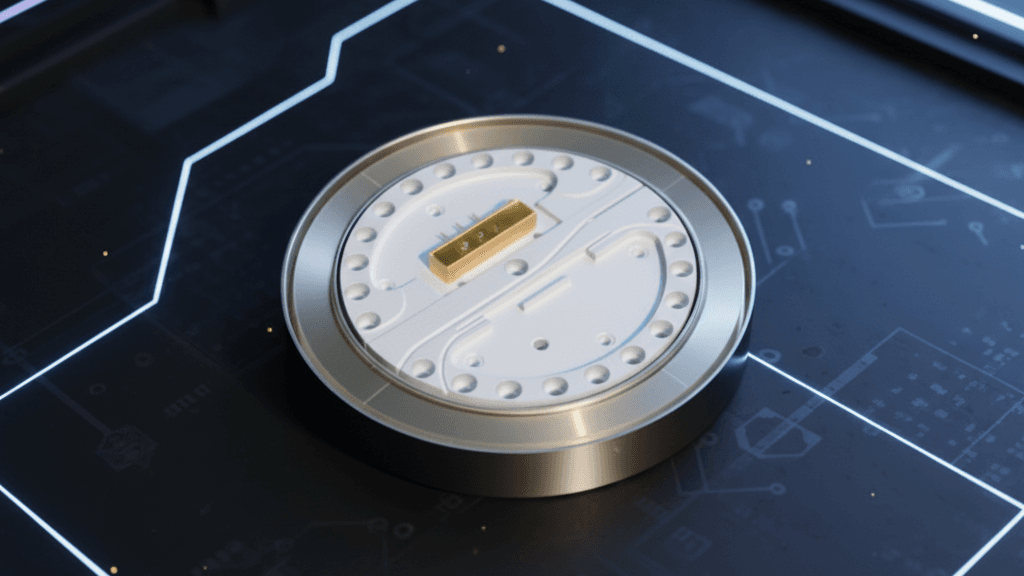

À l'intérieur d'une centrale inertielle à fibre optique renforcée, la bobine optique n'est pas fixée de manière rigide ; elle est montée sur un système de suspension flottante , conçu pour absorber et dissiper l'énergie mécanique avant qu'elle n'atteigne l'optique.

La configuration typique comprend :

- Supports élastomères – isolent les vibrations de basse fréquence (5–200 Hz) telles que le grondement du moteur ou le balancement de la plateforme.

- Isolateurs de câbles métalliques – atténuent les contenus haute fréquence (>500 Hz) provenant de chocs ou de reculs.

- Châssis à double étage – séparent les ensembles bobine et circuit imprimé pour éviter les résonances croisées.

Cette structure d'amortissement hybride peut absorber plus de 90 % de l'énergie transmise, permettant à l'IMU de rester stable et de maintenir l'intégrité du biais même sous des charges de choc de 80 à 90 g.

Comment les ingénieurs gèrent-ils les problématiques à long terme ?

Malgré la mise en place de tests de vieillissement, les ingénieurs rencontrent toujours des difficultés pratiques lors du déploiement d'IMU et de systèmes de navigation inertielle à fibre optique sur de nombreuses années. L'une des préoccupations majeures est la dérive de biais , c'est-à-dire la tendance des petites erreurs à s'accumuler au fil du temps. Pour y remédier, les systèmes sont souvent mis sous tension régulièrement, ce qui permet aux routines d'auto-étalonnage de rétablir la stabilité et d'éviter toute dégradation silencieuse.

Un autre facteur important est celui des conditions de stockage . Un appareil de navigation entreposé dans un environnement chaud et humide vieillira beaucoup plus vite qu'un appareil stocké dans un environnement sec et contrôlé. Cela signifie que la durée de vie dépend non seulement de la conception, mais aussi de la logistique et de la rigueur de la maintenance.

Enfin, contrairement aux consommables dont la durée de vie se limite à une date de fabrication et une date de péremption, la durée de vie utile d'une centrale inertielle à fibre optique (IMU) ou d'un système de navigation inertielle (INS) ne peut être quantifiée par un seul chiffre. Elle dépend en effet de modèles de dérive, de données de tests de contrainte et d'une surveillance continue des seuils de performance. De ce fait, les essais de vieillissement constituent non seulement une nécessité technique, mais aussi une feuille de route permettant aux ingénieurs de garantir la fiabilité tout au long du cycle de vie du système.

Comment la bobine de fibre est-elle enroulée pour résister aux vibrations ?

Dans une centrale inertielle à fibre optique, la bobine est à la fois le cœur et le talon d'Achille .

Chaque vibration, chaque micro-courbure, chaque impulsion thermique tente d'étirer ou de tordre le trajet optique — et cette distorsion devient dérive.

Pour contrer ce phénomène, les ingénieurs conçoivent la bobine comme un ressort de précision parfaitement équilibré.

Le motif d'enroulement quadripolaire fait correspondre chaque couche de fibre à la suivante, annulant ainsi la contrainte de torsion avant qu'elle n'atteigne la boucle de détection.

Lors de la fabrication, la fibre est mise en tension et collée à l'époxy sous température contrôlée, ce qui permet aux contraintes internes de se détendre au lieu de s'accumuler.

Les fibres à maintien de polarisation et les supports de bobines athermiques stabilisent davantage la propagation de la lumière lorsque la chaleur et les vibrations surviennent simultanément.

Résultat : une bobine optique qui ne bronche pas lorsque le châssis vibre, maintenant ainsi la phase de Sagnac stable et la polarisation de l'IMU à sa place.

Comment les circuits imprimés et les connecteurs sont-ils renforcés contre les chocs ?

La carte de circuit imprimé est l'amortisseur caché d'une centrale inertielle à fibre optique.

Chaque impulsion qui atteint les composants électroniques peut déformer l'alignement ou rompre les joints de soudure ; la carte doit donc être conçue pour céder sans se rompre.

Les stratifiés en polyimide haute résistance offrent une flexibilité contrôlée, permettant à la surface de se déformer microscopiquement au lieu de se fissurer.

Les circuits intégrés critiques et les capteurs MEMS sont ancrés à l'aide d'une résine époxy de remplissage , répartissant uniformément l'énergie d'impact sur toute la carte.

Les interconnexions utilisent des câbles à ruban flexible qui tolèrent les déplacements, tandis que des entretoises amortissant les vibrations isolent le circuit imprimé du châssis.

Grâce à cette conception mécanique multicouche, la partie électronique se comporte comme un système de suspension accordé, absorbant silencieusement les chocs et préservant l'intégrité du signal sous contrainte continue.

Comment le firmware compense-t-il les chocs mécaniques ?

La résistance mécanique à elle seule ne suffit pas — le micrologiciel doit également savoir comment réagir en cas d'impact .

Les centrales inertielles modernes à fibre optique intègrent des algorithmes de détection des chocs et de compensation adaptative qui surveillent en temps réel la sortie brute du gyroscope.

Lorsqu'une impulsion soudaine ou une salve de vibrations se produit, le processeur reconnaît instantanément le motif transitoire, fige les mises à jour de polarisation et isole les échantillons corrompus avant qu'ils ne se propagent dans la boucle de navigation.

Une fois la perturbation dissipée, un filtre de Kalman adaptatif recalibre la dérive du zéro à l'aide d'une modélisation prédictive du biais, permettant à l'IMU de récupérer en quelques millisecondes au lieu de quelques minutes.

Cette intelligence en boucle fermée transforme un matériel robuste en un système réactif, capable non seulement de résister aux contraintes mécaniques, mais aussi de préserver activement sa précision même au cœur de celles-ci.

Comment la bobine de fibre est-elle enroulée pour résister aux vibrations ?

Dans une centrale inertielle à fibre optique, la bobine est à la fois le cœur et le talon d'Achille .

Chaque vibration, chaque micro-courbure, chaque impulsion thermique tente d'étirer ou de tordre le trajet optique — et cette distorsion devient dérive.

Pour contrer ce phénomène, les ingénieurs conçoivent la bobine comme un ressort de précision parfaitement équilibré.

Le motif d'enroulement quadripolaire fait correspondre chaque couche de fibre à la suivante, annulant ainsi la contrainte de torsion avant qu'elle n'atteigne la boucle de détection.

Lors de la fabrication, la fibre est mise en tension et collée à l'époxy sous température contrôlée, ce qui permet aux contraintes internes de se détendre au lieu de s'accumuler.

Les fibres à maintien de polarisation et les supports de bobines athermiques stabilisent davantage la propagation de la lumière lorsque la chaleur et les vibrations surviennent simultanément.

Résultat : une bobine optique qui ne bronche pas lorsque le châssis vibre, maintenant ainsi la phase de Sagnac stable et la polarisation de l'IMU à sa place.

Normes de validation et d'essai

La robustesse est prouvée, elle n'est pas affirmée.

Chaque centrale inertielle à fibre optique haute résistance aux chocs doit réussir des tests environnementaux militaires et aérospatiaux afin de vérifier la stabilité du biais et l'alignement après une contrainte mécanique.

Les normes clés comprennent :

- MIL-STD-810H (514.8 et 516.8) : Profils de vibration et de choc jusqu'à 40 g, 10–2000 Hz.

- GJB 150A-2009 : Résistance aux vibrations multiaxiales et aux chocs élevés pour les instruments de défense.

- RTCA DO-160G Section 7 : Qualification avionique sous vibrations continues et variations de température.

Les unités doivent conserver leur pleine fonctionnalité et leur stabilité de polarisation nominale après ces tests pour obtenir de robustesse .

Qu’est-ce qui distingue une centrale inertielle à fibre optique robuste d’une centrale standard ?

Une centrale inertielle à fibre optique renforcée n'est pas simplement une version renforcée d'un modèle standard ; elle incarne une philosophie de conception entièrement différente. Chaque élément, de la bobine optique à la plus petite vis, est conçu pour absorber les chocs plutôt que d'y résister, transformant ainsi la robustesse structurelle en une véritable fiabilité opérationnelle.

| Fonctionnalité | IMU à fibre standard | IMU à fibre renforcée |

|---|---|---|

| Résistance aux chocs | ≤ 20 g | ≥ 90 g |

| Matériau du boîtier | Aluminium 6061 | Alliage de titane / 7075-T6 |

| Montage de la bobine | Base fixe | Suspension flottante |

| Isolement | Aucun | Câble métallique + élastomère |

| structure du circuit imprimé | FR-4 conventionnel | Composants en polyimide renforcé et sous-remplis |

| Conception de connecteurs | Bouchons rigides | ruban flexible / monté sur ressort |

| Récupération des biais | Algorithme statique | Filtre adaptatif |

| Application | drones, laboratoires | Missiles, chars d'assaut, plateformes de forage |

Ces différences vont bien au-delà de la durabilité — elles redéfinissent la fiabilité elle-même.

Une centrale inertielle à fibre optique robuste préserve la précision des mouvements malgré les chocs, la chaleur et la fatigue, transformant la précision d'une spécification de laboratoire en une garantie sur le champ de bataille.

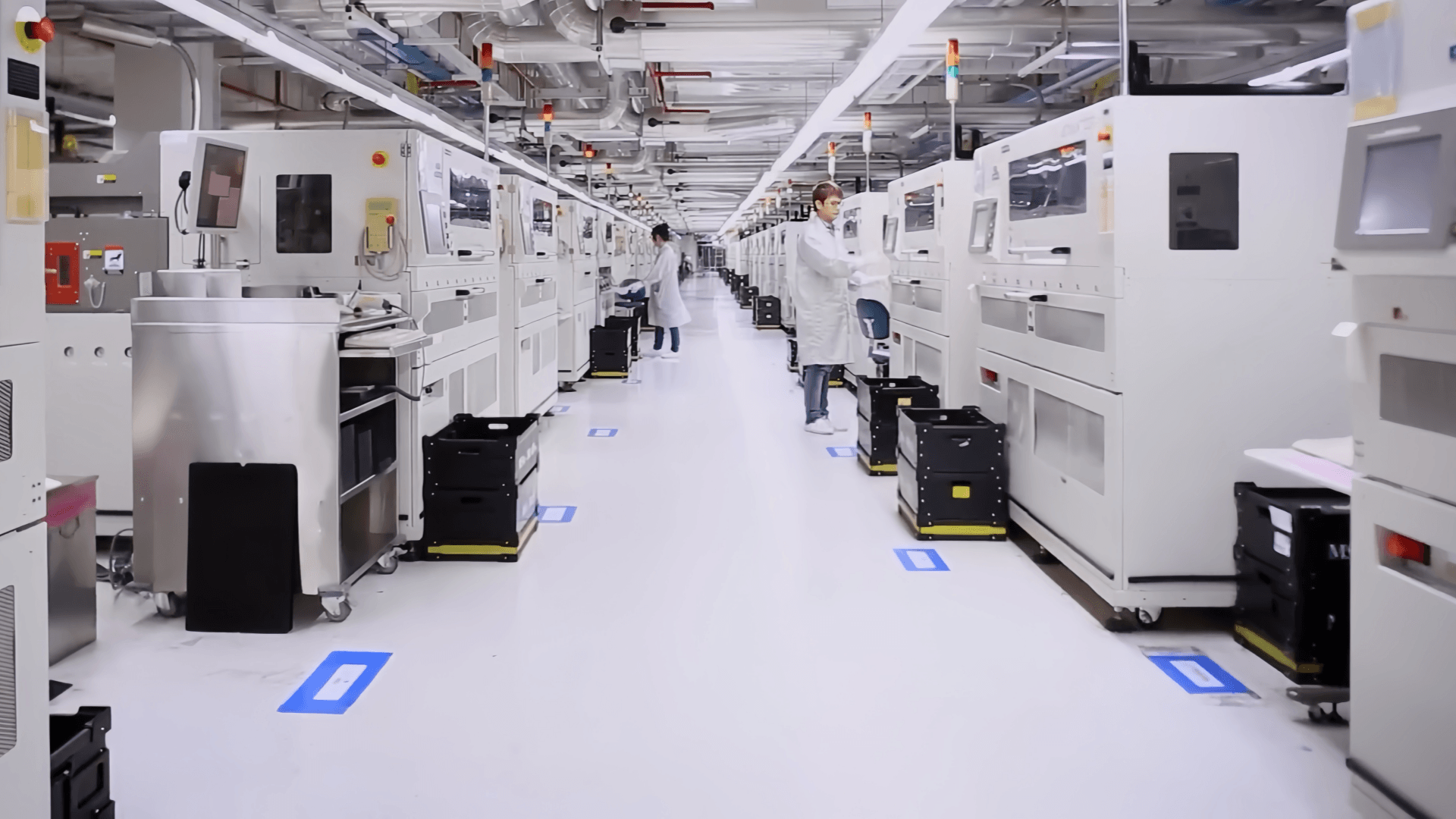

GuideNav — Redéfinir les IMU à fibre robuste

La robustesse d'une centrale inertielle (IMU) se mesure à sa capacité de survie, et non à ses spécifications techniques. Guidée par ce principe, GuideNav conçoit des IMU à fibre optique offrant une précision inébranlable, même dans les conditions les plus extrêmes. Chaque unité combine un boîtier en titane, des bobines optiques flottantes et des algorithmes de correction de biais adaptatifs pour une stabilité optimale face aux vibrations continues et à des chocs jusqu'à 90 g. Ces systèmes ne se contentent pas de résister aux contraintes mécaniques : ils maîtrisent , transformant la robustesse structurelle en fiabilité opérationnelle. Dans les environnements où chaque degré et chaque seconde comptent, GuideNav redéfinit les performances de niveau militaire.